在现代工业自动化中,PLC(可编程逻辑控制器)是核心控制设备,而通过远程通讯模块搭建PLC远程控制系统,结合智能控制集成,能大幅提升生产效率和系统灵活性。本文将分步骤详述实施方法。

一、系统需求分析与设计

- 明确控制目标:确定需要远程监控和控制的设备、参数及操作权限。

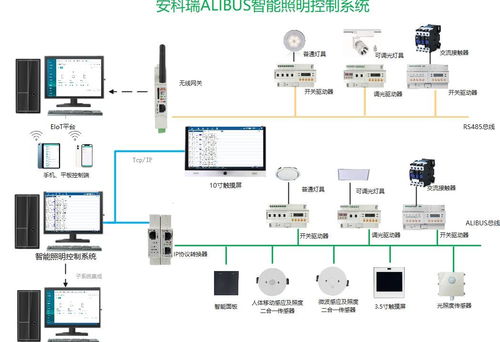

- 选择PLC及远程通讯模块:根据工业环境选用支持以太网、4G/5G或工业总线(如Modbus、Profibus)的模块,例如西门子S7-1200/1500系列搭配远程IO模块,或三菱FX系列搭配无线通讯适配器。

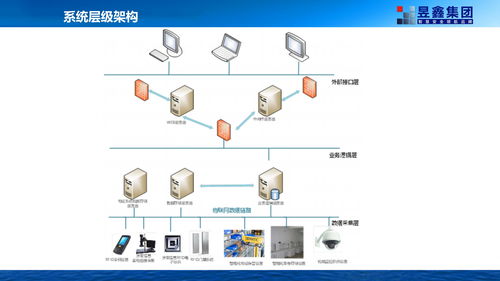

- 网络规划:设计安全可靠的网络架构,包括本地网络和远程访问路径,优先考虑VPN或专用APN以保障数据安全。

二、硬件连接与配置

- 安装远程通讯模块:将模块正确连接到PLC的通讯端口(如RS485或以太网口),并接通电源。

- 配置网络参数:设置模块的IP地址、子网掩码和网关,确保其能接入互联网或企业内部网络。对于无线模块,需配置SIM卡和APN信息。

- PLC编程:使用STEP 7、GX Works等软件编写PLC程序,定义数据点(如传感器读数、电机状态),并启用通讯协议(如OPC UA、MQTT)以实现数据交换。

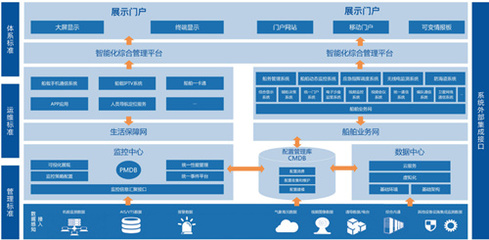

三、软件平台集成与智能控制

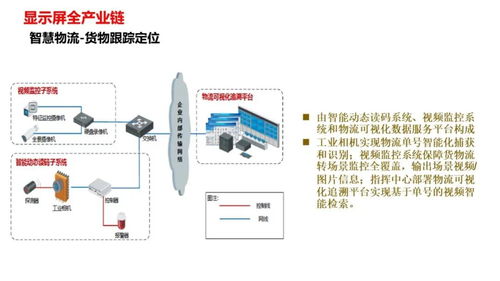

- 搭建远程监控平台:利用SCADA系统(如WinCC、Ignition)或云平台(如AWS IoT、阿里云工业互联网平台),配置数据采集接口,实时显示PLC数据。

- 实现远程控制功能:通过平台设置用户权限,允许授权人员远程启停设备、调整参数,并集成报警机制,当系统异常时自动发送通知。

- 智能系统集成:结合AI算法或数据分析工具,对采集的数据进行预测性维护、优化控制策略。例如,通过机器学习分析设备运行模式,自动调整PLC程序以节能增效。

四、安全与测试

- 强化网络安全:使用防火墙、数据加密(如TLS/SSL)和定期漏洞扫描,防止未授权访问。

- 系统测试:在模拟环境中验证远程连接的稳定性和响应速度,进行压力测试以确保高负载下系统可靠。

利用PLC远程通讯模块搭建智能控制系统,需从硬件选型、网络配置到软件集成全面规划。这不仅实现了设备的远程监控与控制,还通过智能集成提升了系统自适应能力,助力工业4.0转型。实施过程中,务必注重安全性和可扩展性,以应对未来需求变化。