数控技术,作为现代制造业的核心驱动力,历经数十年发展,已从简单的数字控制演变为高度集成、智能化的生产系统。本文将梳理数控技术的发展脉络,并重点解析当前智能控制系统集成的关键趋势。

数控技术发展概况

数控技术的发展大致可分为以下几个阶段:

- 萌芽与基础阶段(20世纪40-50年代):数控技术的概念源于军事需求。1947年,美国帕森斯公司为精确加工直升机桨叶轮廓,提出了用脉冲信号控制机床运动的设想。1952年,麻省理工学院成功研制出第一台三坐标数控铣床,标志着数控技术的正式诞生。此阶段的系统采用电子管,编程复杂,主要依赖于穿孔纸带。

- 发展与普及阶段(20世纪60-80年代):随着晶体管和集成电路的出现,数控系统进入NC(硬线连接数控)和CNC(计算机数控)时代。CNC系统以小型计算机为核心,存储容量和处理能力大幅提升,具备了程序编辑、存储和诊断功能。编程语言(如APT)开始标准化,促进了数控技术在航空、汽车等复杂零件加工领域的普及。

- 高速高精与柔性化阶段(20世纪90年代-21世纪初):微处理器性能的飞跃推动了数控系统向高速、高精度方向发展。伺服驱动技术、直线电机、高速主轴得到广泛应用。更重要的是,柔性制造系统(FMS)和计算机集成制造系统(CIMS)概念兴起,数控机床不再是孤立单元,而是开始通过网络与上层管理系统(如MES)进行初步集成,实现了一定程度的自动化流水线作业。

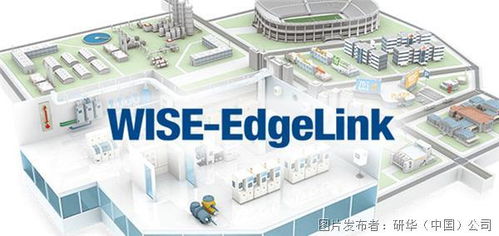

- 开放化、网络化与复合化阶段(21世纪初至今):PC-based数控系统成为主流,其开放性为功能扩展和第三方集成提供了便利。基于工业以太网(如PROFINET, EtherCAT)的网络化数控系统实现了设备的远程监控、程序分布式管理和数据采集。车铣复合、铣削-增材制造复合等多功能复合加工中心成为高端制造的重要装备,对数控系统的多轴联动、复杂轨迹规划能力提出了更高要求。

智能控制系统集成的核心内涵与趋势

当前,数控技术的发展已进入以“智能”为特征的新阶段,其核心在于 “智能控制系统集成” 。这并非简单联网,而是将数控系统深度融合于更广阔的智能生产生态系统。主要体现在以下几个方面:

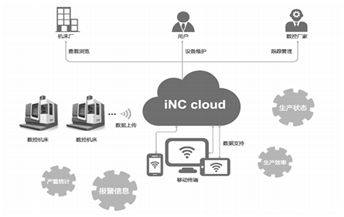

- 与工业互联网平台深度集成:现代CNC系统作为关键数据源,实时上传设备状态、加工参数、能耗、刀具寿命等海量数据至云端或边缘计算平台。通过大数据分析,实现预测性维护(预测刀具破损、主轴故障)、工艺参数优化(提升加工效率与质量)和能效管理。

- 内嵌人工智能算法:智能数控系统开始集成AI模块。例如:

- 自适应控制:系统能根据主轴负载、振动信号实时调整进给率,应对工件材料不均或刀具磨损。

- 智能编程与防碰撞:利用机器学习模型,基于历史加工数据自动生成或优化加工路径,并模拟仿真,提前预警干涉碰撞。

- 质量预测:通过分析加工过程中的多源传感数据,实时预测工件加工质量(如表面粗糙度、尺寸精度),实现质量闭环控制。

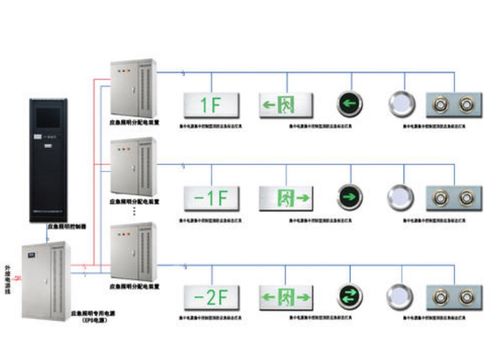

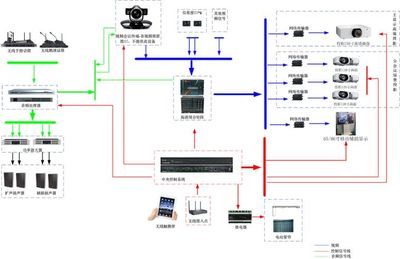

- 实现信息物理系统(CPS)的垂直集成:智能数控系统是车间层信息物理系统的关键执行与感知节点。它向上与制造执行系统(MES)、企业资源计划(ERP)无缝对接,自动接收生产订单、工艺文件,并反馈完工信息;向下精确控制机床执行动作,并集成机器视觉、力传感器等实现精准作业。实现了从订单到产品的全数字化流程贯通。

- “数字孪生”技术的应用:为物理数控机床与加工过程创建高保真的虚拟模型(数字孪生体)。在虚拟空间中可进行工艺规划、程序验证、性能预测和系统优化,并将优化后的参数同步至物理机床执行,极大缩短调试时间,提升首件成功率,并实现全生命周期管理。

- 开放式生态与软硬件解耦:采用模块化、服务化的软件架构(如基于OPC UA的通信标准),使得控制系统功能可以像“应用商店”一样按需添加。用户或第三方开发者可以集成专用的工艺APP、AI算法模型,定制专属的智能解决方案。

与展望

数控技术从自动化走向智能化,其发展轨迹清晰地映射了制造业转型升级的路径。未来的智能数控系统,将不再是单一的机床控制器,而是制造业工业互联网中一个具有感知、分析、优化和执行能力的智能节点。

智能控制系统集成的深化,正推动着生产模式向个性化定制、柔性化制造和预测性运营转变。随着5G、边缘计算、人工智能与数控技术的进一步融合,未来的工厂将更加透明、灵活和高效,持续释放数字化制造的巨大潜力。